【铜铁共烧、钕铁硼、铁硅铝】粉末伺服成型机技术

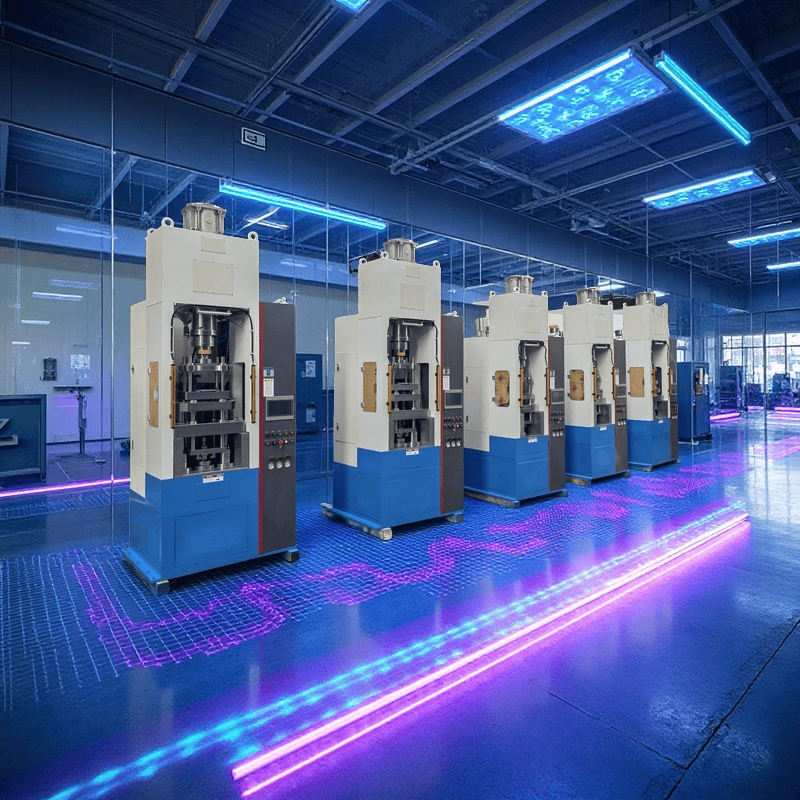

鑫台铭【铜铁共烧、钕铁硼、铁硅铝】粉末伺服成型机技术:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

磁性材料:铜铁共烧电感、锰锌铁氧体、镍锌铁氧体、钕铁硼、铝铁硼、铁硅、铁硅铝、合金粉、铁粉...

粉末伺服成型机主要应用于硬质合金、粉末冶金、精密陶瓷、电子陶瓷、陶瓷结构件、电感磁芯、T-Core电感、铜铁共烧电感、电感一体成型、磁性材料、磁环、钕铁硼、铁氧体、铁硅铝、玻璃、铁基合金等粉末材料的压制成型。特别适用于超小、异形件、复杂、多台阶等精密粉末制品成型。产品应用于电感、半导体、通讯基站、变压器、电源、3C电子、AI机器人、医疗、数控刀具、电动汽车、新能源(光伏、储能、风电)等领域。

粉末伺服成型机是一种先进的粉末成型设备,采用机、电、气、仪一体化控制、伺服驱动技术,通过伺服马达带动丝杆转动上冲、母模、下冲进行上下运动的粉末成型机。设备有独立的伺服系统和电气系统,具有浮动压制,精确控制压力和位移,实现了对精细粉末的高精度成型。设备可配自动取料机械手、自动送粉+摆料等装置,模具快装系统,具有稳定性、精准性、高效性、稼动率高等特点。

一、设备压力:5T~1200T;

二、驱动方式:

1、上冲(伺服液压缸驱动)+下冲(伺服液压缸驱动);

2、上冲(伺服液压缸驱动)+下冲(AC 伺服马达+丝杆直连驱动);

3、上冲(AC 伺服马达+丝杆直连驱动)+下冲(AC 伺服马达+丝杆直连驱动);

三、模架结构:上一下一、上一下二、上一下三、上二下二、上二下三、上二下四;

四、精度要求:成型精度:≤0.02mm;重复精度:≤0.005m

粉末压机能够将适合成型的粉末通过料斗、料管、料靴自动流注到阴模中,然后经过装在压机上的冲头对粉末压制成型,继而对压制成型的制品实施自动脱模、自动捡料、装盘。所有的执行动作全是机器自动完成的,整体结构采用全封闭设计。

设备特点:

1、采用伺服马达传动,成型速度更快,稳定性更高,模具磨损低;

2、成品推出采用伺服马达,填料更均匀,成品推出更顺畅;

3、异型产品压制成型后,产品拔出时,下型高出母型,机台可设置粉盒推出延时装置,粉盒与下型相接精准,可确保产品品质;

4、本设备智能化高,压力自动监控,安全系数高;

5、本设备结构简单,操作方便,保养容易;

6、本设备无需加液压油,环保,节能。

针对铜铁共烧、钕铁硼(NdFeB)和铁硅铝(FeSiAl)材料的粉末伺服成型机技术,以下是详细的技术分析与应用建议:

1. 材料特性与成型挑战

1.1 铜铁共烧(Cu-Fe Composite)

特性:铜(高导电、导热)与铁(高机械强度)复合,用于电子封装、散热元件或结构功能一体化部件。

挑战:

铜与铁密度差异大,粉末混合需均匀,避免分层。

烧结时热膨胀系数不同,需控制温度曲线避免界面开裂。

需高精度压制以兼顾导电性和机械强度。

1.2 钕铁硼(NdFeB)永磁体

特性:高磁能积、易氧化,需高密度成型以优化磁性能。

挑战:

压制时需超高压力(500-1000MPa)实现致密化。

稀土粉末易氧化,需惰性气体(N₂/Ar)保护或真空环境。

复杂形状(如薄壁、多极充磁)需精确模具与压力控制。

1.3 铁硅铝(FeSiAl,Sendust)软磁材料

特性:高磁导率、低损耗,用于高频电感、EMI滤波。

挑战:

粉末流动性差,需优化填充均匀性。

成型密度对磁性能敏感,需精确控制压制力与保压时间。

避免压制裂纹,需梯度加压或柔性脱模技术。

2. 伺服成型机核心技术要求

2.1 高精度伺服控制系统

动态压力调节:多段压力曲线(如预压、主压、保压)匹配不同材料压缩特性。

位置精度:±0.01mm级闭环控制,确保成型件尺寸一致性。

速度控制:压制速度可调(0.1-50mm/s),适应脆性(NdFeB)或塑性(Cu-Fe)粉末。

2.2 模具与送粉系统优化

模具设计:

针对NdFeB的高压需求,采用硬质合金或涂层模具。

铜铁共烧模具需耐高温、防粘料(如DLC涂层)。

送粉系统:

振动/旋转布料装置改善FeSiAl粉末填充均匀性。

真空或惰性气体环境送粉(NdFeB专用)。

2.3 工艺集成与智能化

在线监测:压力-位移曲线实时反馈,自动补偿粉末批次差异。

温控模块:可选加热压头(200-300℃)用于温压成型,提升密度。

数据追溯:记录工艺参数(压力、速度、位置),支持质量分析。

4. 常见问题与解决方案

问题1:铜铁界面分层

对策:采用梯度粉末设计(Cu/Fe过渡层) + 分段烧结(先低温预烧再高温致密化)。

问题2:NdFeB磁体开裂

对策:优化脱模斜度(>1°) + 慢速脱模(<5mm/s) + 模具表面抛光。

问题3:FeSiAl密度不均

对策:增加粉末振实密度 + 多轴伺服布料 + 等静压后处理。

5. 技术趋势与创新方向

复合工艺集成:伺服成型与磁场取向(NdFeB多极充磁)、温压成型(FeSiAl高频性能优化)结合。

AI工艺优化:机器学习分析压制曲线,自动推荐参数组合。

绿色制造:无氧成型(减少保护气体消耗) + 粉末回收系统。

总结

铜铁共烧、钕铁硼和铁硅铝的伺服成型需针对材料特性定制设备与工艺。伺服成型机的核心优势在于高精度、灵活性和可追溯性,未来结合智能化与复合工艺将进一步提升复杂磁性与结构件的性能及生产效率。建议用户根据具体材料选择具备多段压力控制、气氛保护和数据管理功能的伺服压机,并注重模具与送粉系统的协同优化。

相关资讯

推荐产品

最新资讯 News

联系我们 Contact Us

-

联系人:刘大军

手 机:18138436465

电 话:0755-28365643

传 真:0755-89636058

邮 箱:33434175@qq.com

地 址:深圳市龙岗区坪地街道六联社区鹅公岭西路6-12号

主营产品:

主营产品: