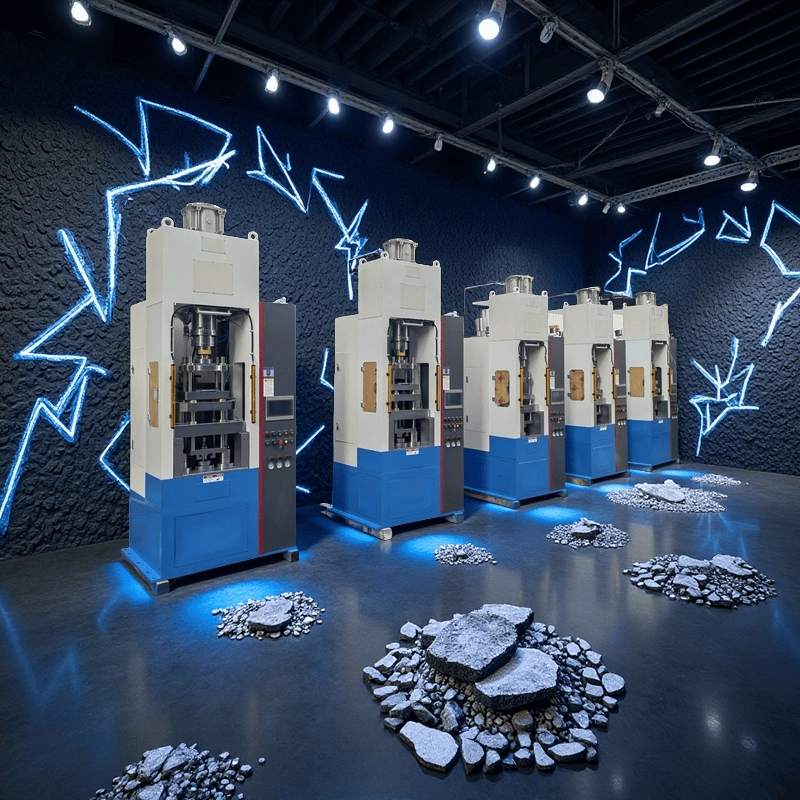

硬质合金生产的利器---粉末伺服成型机

鑫台铭硬质合金生产的利器---粉末伺服成型机:---鑫台铭提供。鑫台铭---新智造走向世界!致力于3C电子、新能源、新材料产品成型及生产工艺解决方案。

粉末伺服成型机主要应用于硬质合金、粉末冶金、精密陶瓷、电子陶瓷、陶瓷结构件、电感磁芯、T-Core电感、铜铁共烧电感、电感一体成型、磁性材料、磁环、钕铁硼、铁氧体、铁硅铝、玻璃、铁基合金等粉末材料的压制成型。特别适用于超小、异形件、复杂、多台阶等精密粉末制品成型。产品应用于电感、半导体、通讯基站、变压器、电源、3C电子、AI机器人、医疗、数控刀具、电动汽车、新能源(光伏、储能、风电)等领域。

粉末伺服成型机是一种先进的粉末成型设备,采用机、电、气、仪一体化控制、伺服驱动技术,通过伺服马达带动丝杆转动上冲、母模、下冲进行上下运动的粉末成型机。设备有独立的伺服系统和电气系统,具有浮动压制,精确控制压力和位移,实现了对精细粉末的高精度成型。设备可配自动取料机械手、自动送粉+摆料等装置,模具快装系统,具有稳定性、精准性、高效性、稼动率高等特点。

一、设备压力:5T~1200T;

二、驱动方式:

1、上冲(伺服液压缸驱动)+下冲(伺服液压缸驱动);

2、上冲(伺服液压缸驱动)+下冲(AC 伺服马达+丝杆直连驱动);

3、上冲(AC 伺服马达+丝杆直连驱动)+下冲(AC 伺服马达+丝杆直连驱动);

三、模架结构:上一下一、上一下二、上一下三、上二下二、上二下三、上二下四;

四、精度要求:成型精度:≤0.02mm;重复精度:≤0.005mm

粉末压机能够将适合成型的粉末通过料斗、料管、料靴自动流注到阴模中,然后经过装在压机上的冲头对粉末压制成型,继而对压制成型的制品实施自动脱模、自动捡料、装盘。所有的执行动作全是机器自动完成的,整体结构采用全封闭设计。

设备特点:

1、采用伺服马达传动,成型速度更快,稳定性更高,模具磨损低;

2、成品推出采用伺服马达,填料更均匀,成品推出更顺畅;

3、异型产品压制成型后,产品拔出时,下型高出母型,机台可设置粉盒推出延时装置,粉盒与下型相接精准,可确保产品品质;

4、本设备智能化高,压力自动监控,安全系数高;

5、本设备结构简单,操作方便,保养容易;

6、本设备无需加液压油,环保,节能。

硬质合金生产中的粉末伺服成型机(也称伺服压机或伺服液压成型机)是一种高精度、智能化的成型设备,通过伺服电机驱动液压系统,实现对粉末冶金材料(如钨钴类硬质合金)的精密压制。以下是其核心优势和应用解析:

一、为何成为硬质合金生产的“利器”?

超高精度控制

伺服系统可精准调控压力、速度、位置,压制密度均匀性可达±0.02g/cm³,减少硬质合金坯体的裂纹、分层等缺陷。

多段加压曲线:支持“轻压排气→中压预成型→高压精压”的工艺优化,尤其适合复杂形状(如刀具、矿用合金齿)。

节能高效

相比传统液压机节能30%-50%,伺服电机按需供能,无空载能耗。

智能化与数据化

实时监测压制参数(压力-位移曲线、脱模力等),数据可追溯,助力工艺优化(如CIP后处理参数匹配)。

适应复杂产品

多轴联动控制,可成型带台阶、斜面的硬质合金工件(如拉丝模、喷嘴),减少后续机加工量。

二、硬质合金生产中的关键应用场景

高端切削工具

数控刀片、铣刀等对密度一致性要求极高,伺服成型可确保刃口部位无微观缺陷。

耐磨零件

矿用合金齿、密封环等需高抗压强度,伺服压机的等静压效果能提升产品寿命。

精密模具

硬质合金模具型腔的尺寸精度可通过伺服压机直接控制至±0.01mm。

四、行业发展趋势

复合工艺集成

部分设备厂商将伺服压机与脱脂-烧结炉联动,实现硬质合金“压制-烧结”全自动化。

AI工艺优化

通过机器学习分析历史压制数据,自动推荐最佳压力曲线(如针对不同WC颗粒度的参数适配)。

大型化应用

伺服技术逐步应用于大吨位(>1000T)压机,满足硬质合金轧辊等大件生产需求。

五、选型建议

关注指标:伺服电机响应速度(毫秒级)、最大压制力(通常200-600T)、闭环控制精度。

配套技术:建议搭配模架加热系统(改善硬质合金粉末流动性)和空气除尘装置(减少粉末污染)。

伺服粉末成型机通过精准控制硬质合金的微观结构,显著提升产品性能(如抗弯强度、耐磨性),已成为高端硬质合金生产线不可替代的核心设备。

相关资讯

推荐产品

最新资讯 News

联系我们 Contact Us

-

联系人:刘大军

手 机:18138436465

电 话:0755-28365643

传 真:0755-89636058

邮 箱:33434175@qq.com

地 址:深圳市龙岗区坪地街道六联社区鹅公岭西路6-12号

主营产品:

主营产品: